Motivation

Die Wartung und Instandhaltung von Investitionsgütern wie Flugzeugtriebwerken, Windenergieanlagen oder Schienenfahrzeugen verursacht einen erheblichen Anteil der Betriebskosten. Um diesen Anteil zu reduzieren und teure Ressourcen einzusparen, müssen Wartungsprozesse und Reparaturverfahren effizienter gestaltet werden. In den heute üblichen Regenerationsprozessen führen Fachkräfte auf Basis vorgegebener Richtlinien Wartungsarbeiten und Reparaturen durch. Dabei spielt die individuelle Erfahrung eine wesentliche Rolle, was u.U. zu einer schlechten Reproduzierbarkeit und Streuung der Reparaturergebnisse führen kann.

©

SFB 871

©

SFB 871

Zielsetzung

Der SFB 871 hat sich zum Ziel gesetzt, die Funktionsfähigkeit komplexer Anlagen und Maschinen zu erhalten und möglichst zu verbessern. Die maßgeblichen Ziele des SFB 871 lassen sich zusammenfassend aus den besonderen Anforderungen der Regeneration an die modellbasierte Produktentwicklung und Produktionstechnik wie folgt ableiten:

- Frühzeitige Erkenntnis der zu regenerierenden Komponenten und der möglichen Regenerationsschritte

- Kontinuierliche Berücksichtigung der sukzessive erlangten Erkenntnisse in der Planung des laufenden Regenerationsprozesses

- Verbesserte Verfahren der Regeneration (Regenerationsschritte) und deren Verkettung zu Regenerationspfaden

- Modellbasierte Vorhersage der funktionalen Eigenschaften komplexer Investitionsgüter und der produktionstechnischen Aufwendungen

- Aus den modellbasierten Vorhersagen abgeleitete regelbasierte Entscheidungen über die durchzuführenden Regenerationsschritte, die den Nutzen für den Kunden maximieren

- Integration der modellbasierten Vorhersage der produktionstechnischen Aufwendungen und des funktionalen Nutzens auf der Ebene des gesamten Investitionsguts bzw. des gesamten Regenerationsprozesses.

Lösungsansatz des SFB

Um diese Ziele zu erreichen, erarbeitet der SFB 871 an der Leibniz Universität Hannover die wissenschaftlichen Grundlagen für einen innovativen Ansatz: Am Beispiel von Flugzeugtriebwerken wird ein kombinierter virtueller und realer Reparaturprozess entwickelt. Dieser neuartige Ansatz nutzt klassische Methoden, die früher der Produkt- und Fertigungsentwicklung vorbehalten waren und überträgt sie auf die Instandhaltung.

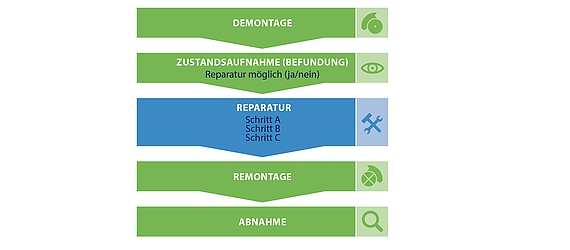

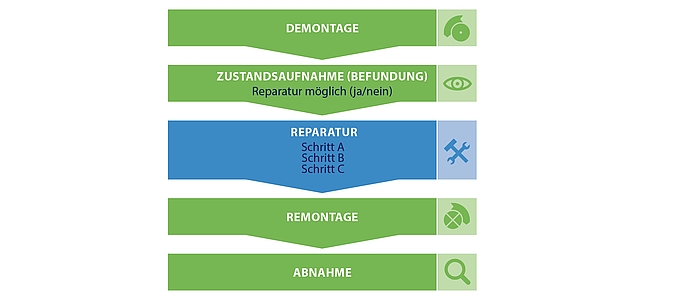

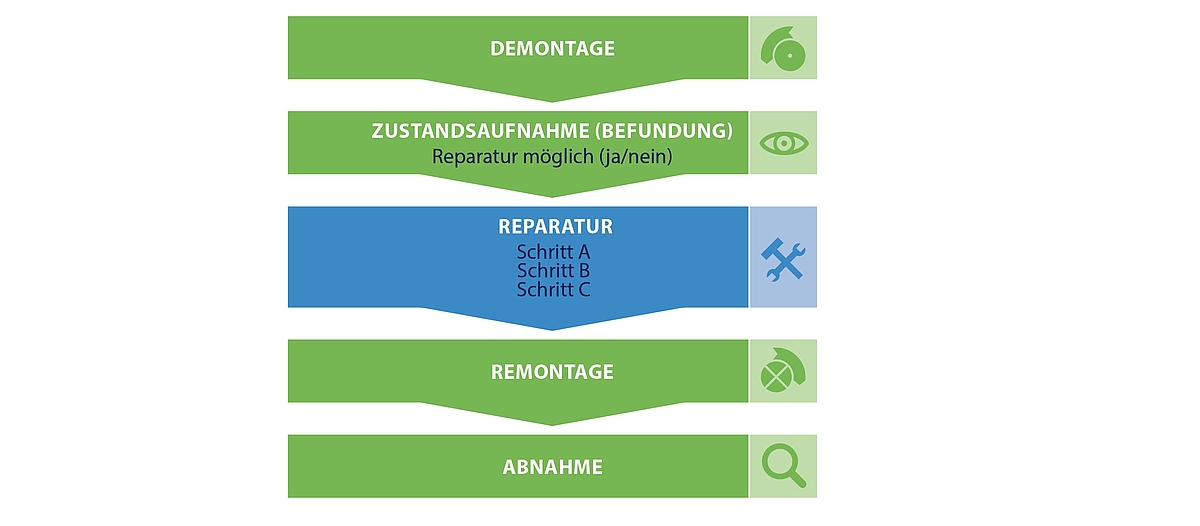

Vor der Auswahl eines Regenerationspfades und der anschließenden Reparatur, soll in einem virtuellen Vorgang mit hilfe eines digitalen Zwillings für alle Regenerationspfade der produktionstechnische Aufwand und der funktionale Nutzen bewertet werden, so dass aus dieser Bewertung regelbasiert die Entscheidung für den effizientesten Regenerationspfad abgeleitet werden kann. Die Auswahl des effizientesten Regenerationspfades richtet sich nach dem Kundengeschäftsmodell und kann diesbezüglich von Kunde zu Kunde unterschiedlich sein. Der neuartige Prozessablauf ist in der nachfolgenden Grafik dargestellt.

©

SFB 871

©

SFB 871